Fiberkabeln – en känslig produktion

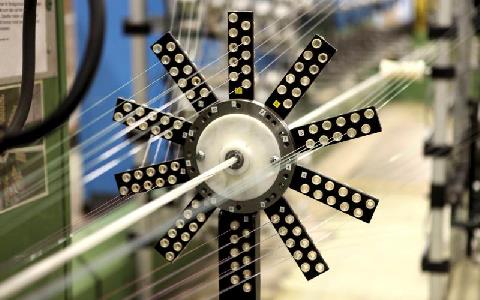

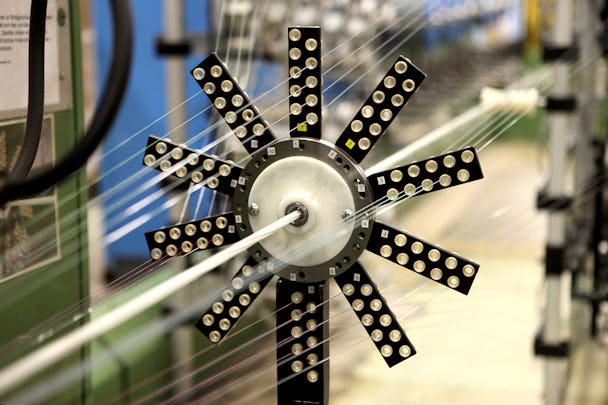

Solen hjälper till att sortera in fiber i sina rätta fack vid tillverkning av ribbonkabel.

I takt med den pågående utbyggnaden av fibernät går också kabeltillverkarnas maskiner varma.

– Någonstans mellan 80-120 000 kilometer fiber, provad och klar, lämnar fabriken varje månad.

Det säger Christer Snäll, produktionsledare på fibersidan hos Nexans Sweden AB. Här i lilla samhället Grimsås ligger fabriken som är en av landets ledande kabeltillverkare, inte minst på fibersidan. Här ligger också utvecklingsavdelningen för bandfiberkabel inom Nexanskoncernen och här tillverkas alla typer av optokablar.

– Jag har inte siffran i huvudet med det är hundratals sorter; Vi har produktion på allt mellan små korskopplingkablar till stora sjökablar, säger Jörgen Persson, produktchef för fiberkablar.

Det är ingen bullrande, typisk fabriksmiljö som möter en när vi kliver in i tillverkningen, utan tvärtom en ganska tyst och ren miljö.

– En fiberkabel är ju så mycket känsligare än kopparkabel. Skador eller smuts påverkar direkt på slutresultatet. Fiberfabriken är som en egen fabrik inom fabriken, säger Christer Snäll och pekar ut över två olika linjer för tillverkning av tubkabel.

Själva glasfibern tillverkas inte här utan importeras på rulle. När tubkabel tillverkas leds enskilda fiber från sina rullar ihop till en bunt, förses via en så kallad extruder med vaselin som sedan plastbeläggs. Efter vidare färd genom långa vattenbad blir resultatet det färdiga sugröret med lösa fiber i. Proceduren upprepas till grövre och grövre kablar om så behövs och fibrerna tvinnas sedan till färdig kabel i nästa linje tillsammans med eventuella fuktslukande band, märkband och dragavlastande tråd.

– SZ kallar vi den här maskinen och som du ser så tvinnas inte kabeln runt i samma varv hela vägen utan byter håll med jämna mellanrum, ungefär varje halvmeter. Då får du en kabel som blir mer flexibel, inte så styv, och vid exempelvis skarvning blir det lättare att plocka ut tuberna, säger Christer Snäll.

När det gäller ribbonkabel, där fibrerna sätts ihop fyra och fyra (eller åtta) är tillverkningen ännu känsligare innan de färdiga fibrerna kommer ut i kabelproduktionen. Den tillverkningen sker i ett dammfritt rum med personal i vita rockar och där kommer vi inte in i dag.

– Det är akrylatskyddet som är så pass känsligt att där kan minsta dammkorn störa processen och ge störningar, säger Christer Snäll.

All kabel provas, dämpningsmäts och dokumenteras innan den lämnar fabriken.

Sedan den första fiberkabeln tillverkades här 1984 har både kabel och komponenter utvecklats fort. Alltmer övergår till singelmode där tillverkningen i dag ligger på 90-95 procent av fiberkabel totalt. På utvecklingssidan jobbas det också hårt inför de nya EU-anpassade regler som kommer att träda i kraft under 2017.

– Det handlar om brandklassning och gäller fast förlagd kabel för inomhusbruk. Det kommer att innebära en hel del förändringar, inte minst för installatörerna att veta vilken kabel som är rätt klassad för den tänkta installationen, säger Jörgen Persson.

Ett ämne vi lär återkomma till.

Från torvbrytning till optofiber

♦ År 1947 tröttnade Karl Olsson i Grimsås på sina affärer med torvbrytning och vände blickarna mot Amerika. Där tillverkades en ny plastisolerad kabel, något som entreprenören Olsson tyckte verkade vara rätt i tiden. IKO-kabel, Industri Karl Olsson, bildades samma år. Tillverkningen började i en gammal beredskapsbarack, men tio år senare invigdes första delen av nuvarande kraftkabelfabriken.

♦ Efter 70 år och några ägarbyten via amerikanska ITT och senare franska Alcatel ingår i dag gamla IKO-kabel i franska Nexanskoncernen med 520 anställda i Grimsås och runt 26 000 världen över inom koncernen.

♦ 1984 tillverkades första optokabeln i Grimsås och i dag är fabriken utvecklingscenter för all bandfiberkabel inom Nexans.

Källa: Nexans Sweden AB